集中型制御システム(CCS:Concentrated Control System)の構成 【ハード構造/セキュリティ対策】

新しい計装システム(集中型制御システムCCS: Concentrated Control System)の構築方法

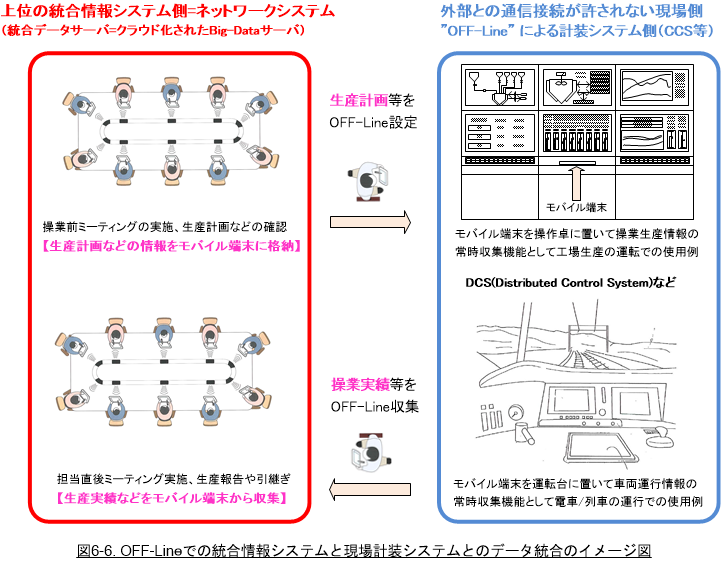

CCSは制御/監視/通信機能を1セットのFTサーバ(4段のCPUユニット=4台分の2重化サーバ機相当)で実現しており、”I/O(現場機器との入出力)部分”は”PLC”(基本的に2重化)で実現している。「図6-1」にCCS構成例を示す。

プラント運転操業システム=現状DCSで行われている部分と、上位の戦略的経営支援システムや、クラウド化した”Big-Data”サーバ機システムとの通信や、データ共有機能の部分との両方を実現できるように、CCSのメイン機能部分はサーバ機(FTサーバ)で構成されている。

また、生産工場内のプラント制御部(計装担当)と、発電/受配電/電動機部(電気担当)部分の、この2つのシステムを統合できるように、

CCSの” I/O(現場機器との入出力)部分”は”PLCシステム”で構成されている。

当会で推奨するCCSは4段の”CPUユニット”(4台分の2重化サーバ機相当)を多段に重ね、それぞれのCPUユニットごとに別々の機能を割り当てることで実現している。【特許:第5717709号

計装システム】

・1段目(一番下側) :本CPUユニットでは高速の処理が求められるが、プログラム処理が少ない連続制御(内部計器処理)や”PLC”との

”I/Oデータ通信処理”等の定時スキャン(原則:1秒以下)が求められる処理を行っている。

・2段目(下から2番目):本CPUユニットでは制御系のメイン処理を行っており、次に処理の速度が求められるシーケンシャルな

制御ソフト機能や”SFC”などのバッチ処理/処方処理などを行っている。

・3段目(下から3番目):本CPUユニットでは”HMI:操作監視用PC等への画面”、メッセージ出力処理や、HMIからの操作指令の受付などに

特化した処理を行っている。

・4段目(最上段の4段目):本CPUユニットではヒストリカルデータやトレンドデータを保管するヒストリカル機能を持ち、更に”Big-Data”との

やり取りを行う通信処理機能を有している。外部通信とのセキュリティ対策機能もこの部分で実施している。

【集中型制御システム:”CCS”のハードウェア構築】

”新CCS”(集中型制御システム)のハードウェアを構成するには、サーバ機(FTサーバ)とPLCの市販の汎用品のハードウェア製品を購入して

組み合わせるだけで、”集中型制御システム:CCS”のハードウェア構築ができる。

つまりCCSを商品化する為にハードウェアを新規に開発、製造する必要性がない。またHMI、操作監視機能は通常市販の産業用PC機で十分であり、これ以外にPLCの本体やI/Oを入れる収納盤キャビネットを用意するだけで集中型制御システムのハードウェアを完成させることができる。

【集中型制御システム:”CCS”のソフトウェア構築】

“集中型制御システム:CCS”を設計/製作しようとする時、CCSはソフトウェアの開発をするだけで作り出すことができる。

またソフトウェア開発では通常の汎用言語をそのまま使う事ができるため、一般的なソフトウェア会社の持つ知識・技能=現状のソフトウェア構築

ノウハウだけでCCSの基本的なソフトウェアの開発ができる。

その理由として、現状のDCS(分散型制御システム)のソフトウェア構成と違い、DCSの専用のコントローラへソフトウェアのローディングを

行う為の専用コンパイラを作る必要性がありません。さらにソフトウェア構築が難しいコントローラの2重化CPU等の切換え処理、2重化BUS系の

切換え処理等も、FTサーバ機の基本機能で行ってくれる為、これらを意識した特別なソフトウェア開発を行う必要性もないからです。

【集中型制御システム:”CCS”の特色】

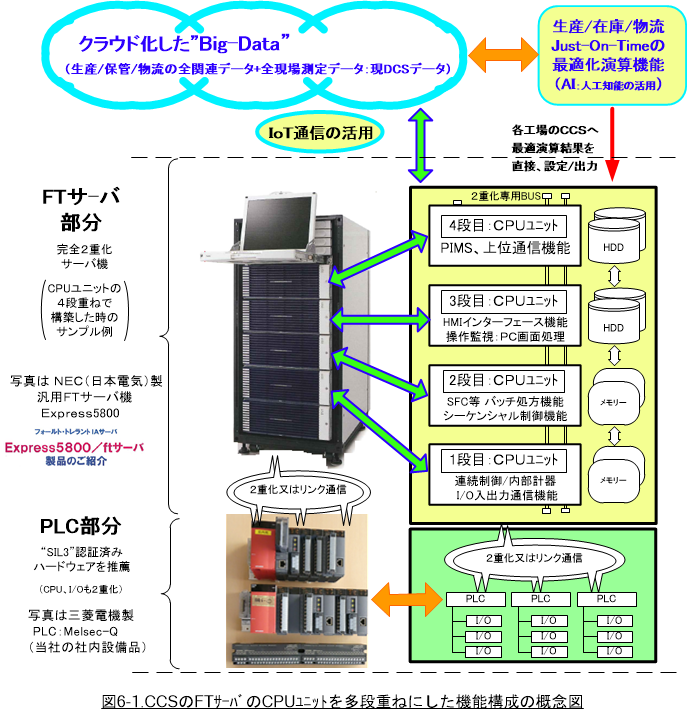

”集中型制御システム:CCS”は完全2重化対応の現状のDCSの機能を十分実現しているだけでなく、下記に示す機能を標準的に初めから包含している。下記「図6-2」に”CCS”の特色の概念を示します。

① ”集中型制御システム:CCS”はPIMS(生産情報管理システム: Process Information Management System)の機能を

初めから標準的に用意している。(4段目CPUユニット内)

② 安全制御システム機能(安全計装システムの概念のみを実現したもの、SIL3等の認証は取れない)等をCCSのI/O部のPLC部分で初めから

標準的に実現している。これにより 完全2重化のCCSのメインサーバ側が万が一停止しても、プラントを安全に停止できる様にCCSの

システム全体として安全計装システムの概念が実施されるように出来ている。

③ 上位通信機能や統合データサーバ(クラウド化された”Big-Data”)とのデータの共有、D/Bのミラーリング機能等を初めから標準的に用意する

ことができる。(4段目CPUユニット内)

④ 強力なセキュリティ対策機能を初めから標準的に用意している。

〇外部通信に対してのセキュリティ対策

”End-of- POINT”での強力なセキュリティ機能をは、外部通信を行う4段目CPUユニット内に持っており、

更にCCSの通信間口をここに統一することで、確実な外部通信セキュリティ機能を実現している

〇操作端末からのウイルス混入に対してのセキュリティ対策

「個人別の操作者認証機能 特許:第5492960号 操作者認証運転システム」により ”HMI端末”での強力なセキュリティを実現している。

(下段に別途記載)

CCSの操作端末側のセキュリティ対策(個人別の操作者の認証機能の活用)

CCSでは操作端末側のセキュリティ対策を強化しており、これを”個人別の操作者認証機能”を用いて実現している。”CCS”の操作端末の機能はメインサーバ機の3段目の2重化CPUユニットのHMI操作監視機能で実現している。

この中に”個人別の操作者の認証機能”が組み込まれており、HMI端末の操作用端末=認証用携帯端末はCCSメインサーバにつながっているHMI端末に直接的につながることができません。よって操作用端末から直接的にCCSサーバ内のネットワークへアクセスすることは不可能な状態となり、これにより操作用端末から侵入するウイルス等に対しての強力なセキュリティ機能を実現している。

詳細は「特許:第5492960号 操作者認証運転システム」を参照。

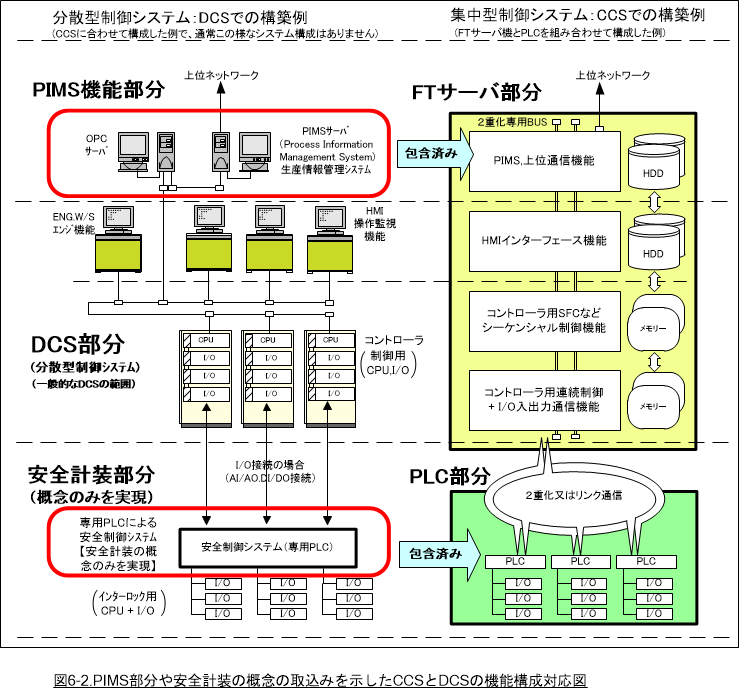

個人別認証機能の概要

操作者1人に1台ずつモバイル端末を用意し、この認証機能で操作者を特定して立ち上げたモバイル端末を工場の生産用計算機や、航空機、電車、自動車などの車両の運転台(操作卓)の所定の場所にセットすることで計算機や車両が運転・操作できるようにする。これにより、”OFF-Line”での

個人別認証機能を実現している。

CCSの認証用モバイル端末機能を活用し、個人別の監視/操作環境の個別設定機能の実現

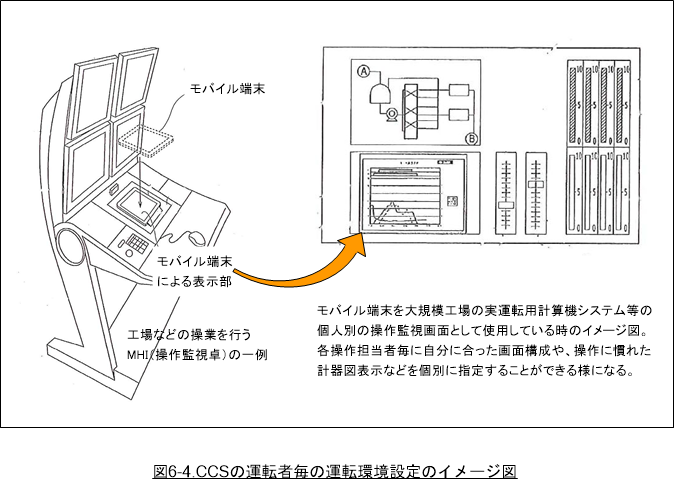

”CCS”の個人別の認証用モバイル端末を工場の運転用端末にセットすることで、個人ごとの監視用の画面の構成や、操作スイッチなどの配置/形状なども個別に定義することができるようになる。

これにより各運転者は別のプラントに行って運転する時にも普段と同じ見慣れた画面構成や、同様の操作スイッチで運転/操作することができ、運転ミスの軽減につなげることができる。また、各運転者が操作した内容、運転/生産の記録を自動で個人別の認証用モバイル端末に記憶することができる為、各運転者毎の運転実績や経験などを自動で記録し保管することもできる様になる。

この個人別の運転設定、運転記録の概念を 「図6-4」に示す。

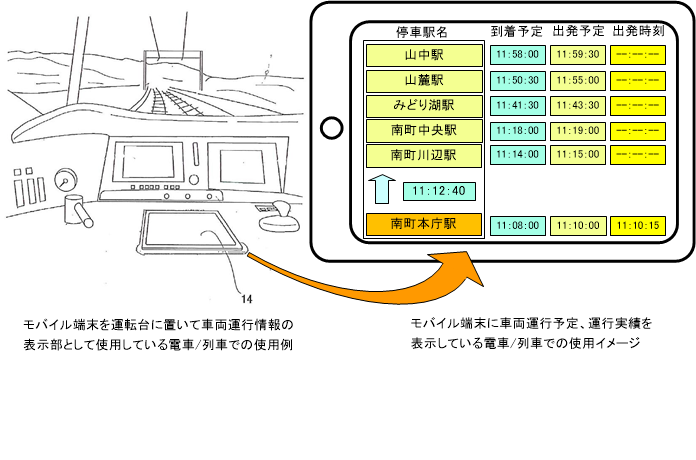

またこの個人別の操作者認証機能や、上記の"監視/操作環境の個別設定機能”は工場の運転だけでなく、航空機や電車・工事車両・バスなどにも応用することができる。この概念を

「図6-5」に示す。

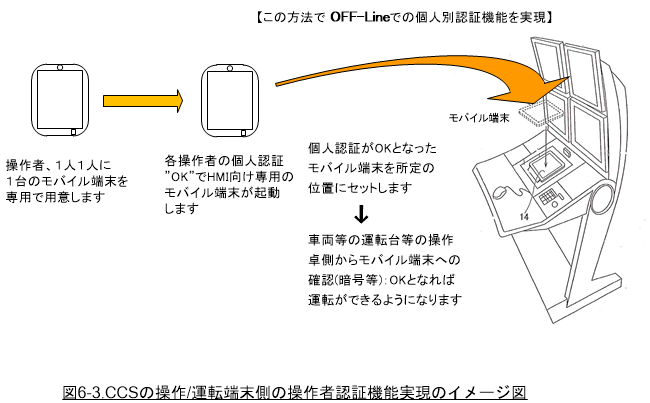

計装システムや車両などがネットワークに直接接続できない(OFF-Line)状態での統合システムの構築

”戦略的経営”を支援+即実行する統合ネットワークシステムを構築する時には、現場の計装システム(本編では”CCS”)は上位の統合情報システム(統合データサーバ=クラウド化された”Big-Dataサーバ”)と必ず通信接続する必要があります。

しかし、ながら電気/ガスなどの社会インフラ企業の計装システムでは、この様な外部との通信接続が許されていない場合があります。このようなスタンドアローンで運転されることが条件とされた計装システムを採用しても”戦略的経営を支援+即実行”できる統合システムの構築を”操作者認証運転システム”

の機能を使って 構築することができます。(半日程度の遅れ時間が発生する場合があります)

下記「図6-6」に 計装システムが”OFF-Line状態”での統合システムの構築/運用方法を示します。

【操業支援】

各担当者は開始時のミーティングに参加しミーティングテーブルに設置された通信機能などを介し、生産計画や各種プラント情報を各自のモバイル端末に取り込みます。(上位:統合情報システムから現場の計装システム=本編では”CCS”に生産計画/操業指示を取込みます)

各担当者は各自のモバイル端末を自分の運転するプラントのHMI=操作卓に設置することにより、不正操作防止機能が解除され、このモバイル端末から生産計画などの情報や操業に必要な情報を現場の計装システムに流し込むことができる様になります。

(この運転支援データを活用して、上位”MES:生産管理システム”との”通信なし”で生産計画を”OFF-Line”で自動設定することが可能になります)

このイメージ図を「図6-6」に示します。

【運転記録】

工場の生産装置のHMI=操作端末等の運転卓等に設置したモバイル端末へ実際の操業実績や、各種測定値を適宜収集します。これにより運転、操業が終了した時点で各担当者はこのモバイル端末を持って終了ミーティング等に参加し、ミーティングテーブルに自分のモバイル端末をセットするだけで運転実績/測定記録を工場全体を管理するMES情報サーバへ自動送信できます。

(これにより現場計装システム=本編ではCCSの全運転情報が上位の統合情報システムに通信されます。担当者はこの運転情報を元に運転日報・操業報告を簡単に作成でき、次の担当者への引継ぎもより確実に行うことができます。)