戦略的経営支援(生産/物流の最適化支援と経営判断事項の即実行)

戦略的経営を確実に支援できるシステムの構築について生産現場からの期待、要望 【PA業界】

ある大手石油精製会社の電算機システム(計装/物流システム等)の企画/管理している方がこう言っていた。

「今から国道○○号線の当社の系列ガソリンスタンド数十店舗のガソリン販売価格を5円引下げたら、夫々の各店舗のガソリンの売上げがどれだけ増えるのか。

そこへ配送するタンクローリー車の配車が間に合うか、製油所内のガソリンタンクの油量で何時間後まで足りるのか。ガソリンの調合生産を今すぐに変えたら更にどれだけ対応できるのか。そして、現在のガソリン卸し価格に対してこれを、例えば”3日間”やったらどれだけ儲かるのか?」

1. これらを瞬時にシミュレーションできるようにしたい。(戦略的経営=生産/物流の企業全体の最適解を出す)

2. この最適解を実施すると判断したら即座に各生産システム、各物流/在庫管理システムに最適指示をプログラム的に出し、

企業全体の全工場・全生産プラント・全流通/物流拠点、在庫管理拠点への指令/設定値を即座に変更し実行させるようにしたい。

今回の石油精製会社の場合であれば、自社に関連する全国の各製油所の生産、製油所間内航船移送、桟橋繰り、タンクローリー車の配車、原油や粗製ガソリンのバーター取引の買付け等の調達指示。更には生産現場の計装制御システム(現”DCS”⇒本書では新計装システム”CCS”)の一台一台にまで直接的に生産指示や制御パラメータの変更などの指令を出せるような仕組みを構築していきたい。

このようなシステムがあれば、その時その時に最適な経営判断が瞬時に出来るようになり、さらにこれを即座に実施できるようになることで”戦略的経営”が可能になると考えている。

戦略的経営を確実に支援できるシステムを構築しようとしたら 何が必要か 【PA/FA業界共通】

ではこのような「戦略的経営支援+即実施」のシステムを作ろうとしたら、まず何が必要であろうか。

このようなシステムを実際に動かすソフトウェアのアーキテクチャを考案し、確立することが最終的には必要になる。

しかしながら、それよりも先に、私どもはこのような戦略的経営を支援できるシステムを構築する為の外部環境=主にハードウェア的な環境構築を先行して実現しておく事が必要と考える。つまり、ソフトウェア範疇のアーキテクチャのある部分が開発/制作されたら、それを少しづつ実証実験して「戦略的経営」を

支援できるシステムを部分部分からでも動作可能にするシステムの “プラットホーム”を先行して作っておくことが現実的であると考えている。

これを実現するためには、下記の5項目の実現が先行して必要になると本研究会では考えている。

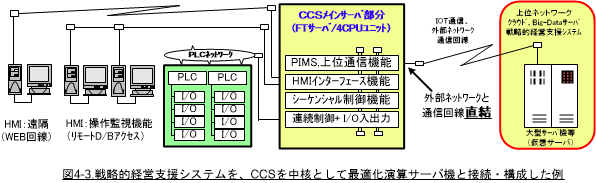

この戦略的経営を支援できるシステムのハードウェア基本構成=プラットホームの概念図を 「図4-1」に示す。

① 生産現場~工場全体~本社機能に関わる必要データをIOT通信等を活用して集められるようにする

② 生産~工場~本社までの戦略的経営に関する全データを”クラウド化したBig-Data”に集約していく

③ ②で集めた”Big-Data”に対して命題を与えそれをAIの活用や多変数演算を用いて最適解を即座に演算し

経営側に解り易く示し、最適経営(最適物流/在庫、最適生産)を決断できる情報支援の仕組みを構築する

④ ③で経営側が判断した最適解を全国の生産現場、全国の流通の各拠点などの各システムへ直接的に指令

を送り、即座に実施していけるようなIOT通信環境(各システムへ直接指令できる WEB/Net-Work環境)を構築する

⑤ ④で出した指示どおりに生産、タンク繰り、移送/物流が計画通りにできていることの24時間365日の常時

監視+万が一の事態に即対応ができるように統合コンピュータシステム側で何かしらの異常が発生しても

システムが停止することが無いような冗長化(完全2重化)コンピュータシステムで本戦略的経営

支援システムを構築できるようにする

戦略的経営を支援できるシステムのプラットホーム構築を現在の計装システム(DCS)で実現すると 【PA業界】

現在の計装システム=主に”DCS”(分散型制御システム)を現場生産の中核システムとして存続させたまま、戦略的経営を可能にするシステムの

プラットホームを構築しようとするとどうなるであろうか。

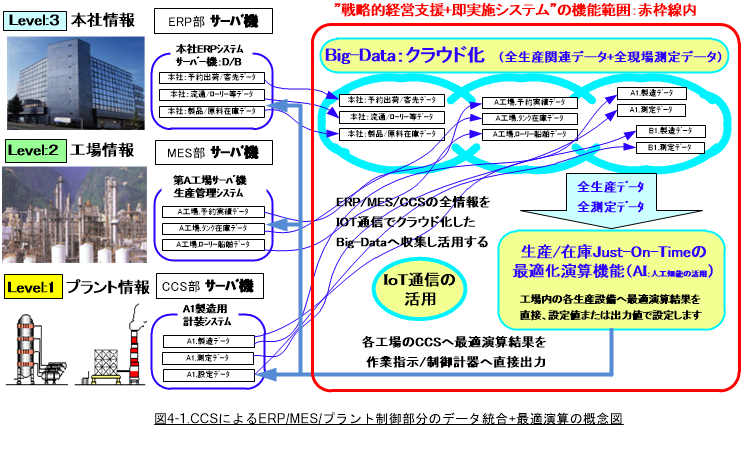

「図4-2」の様にDCSと上位「戦略的経営支援システム」とを通信接続させる方法が考えられる。

この通信方法の確立は”DCS側"から見て一般的に下記の手順で行われよう。

① DCSの制御BUS上にその”DCSメーカー”の”OPC通信用”の通信サーバを設置する

(DCSデータを”OPCの通信手順”=国際規格でDCSデータを収集できるようにする)

② OPCサーバの上位にOPC通信のクライアントとして”PIMS”(プロセス・インフォメーション・マネジメント・システム)のサーバを設置する。

(データの長期保管、データの区間平均/積算/最大/最小値等を加工したデータを溜めておき、これにより上位サーバとの通信負荷の低減、

データの効率利用を図る)

③ PIMSサーバと”戦略的経営支援サーバ、またはクラウド化した”Big-Dataサーバ”とIOT通信、外部ネットワーク通信を行える環境をつくり

DCSデータを上位サーバ(戦略的経営支援側)へ通信できる環境を構築する

戦略的経営を支援できるシステムのプラットホーム構築を新規の計装システム"CCS"で実現すると 【PA業界】

新規の計装システム=”CCS”(集中型制御システム)を現場生産の中核システムとして位置づけた状態で戦略的経営を可能にするシステムのプラットホームを

構築しようとするとどうなるであろうか。

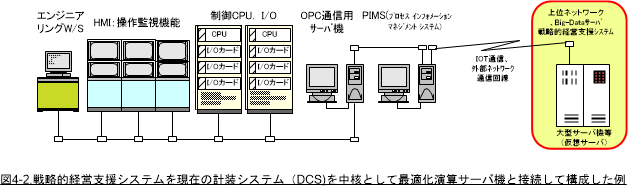

「図4-3」の様にCCSでは上位"戦略的経営支援システムまたはクラウド化した”Big-Dataサーバ”をEther-net回線などで、直接通信接続させることができる。

CCSは4台の2重化サーバ機(これを以降サーバユニットと呼ぶ)を多段重ねして構成されており、実際の通信接続はこの4台のサーバユニットの一番上の

ユニット(4段目ユニット)のEther-net(LAN)ポートに直接繋ぐだけの作業で通信の接続が完了する。

このCCSの通信方法では下記の6点の利点があり、クラウド化した”Big-Dataサーバ”等とあらゆる運転データや計装システムレベルのあらゆる測定データ等を

高速通信できるため、上位サーバ側では常時データとして全データを共有することが出来る。

① 上位のサーバへ通信するために、CCSでは内部に専用の通信用サーバユニット(1台の2重化サーバ機相当)が独立して用意されており、

通信を行うための関連サーバ機等を別途用意する必要が無い

② 通信速度1GのEther-net(LAN)のポートが標準的に多数用意されており、高速・大容量通信に適する

③ CCSは上位の"クラウド化したBig-Dataサーバ”等と”SQLデータベース”での相互アクセスを可能にしており、

データベースの一体化、データ共有化の機能を簡単に構築できる

④ CCSの通信機能を持つサーバユニット内にPIMS(プロセス・インフォメーション・マネジメント・システム)機能を標準的に包含している。

またCCSではOPC通信機能を使用せず、LAN/WANに直接通信接続するため現場制御データを制御コントロール部分に負荷を掛けずに

高速で多量に通信することが出来る

⑤ CCSの通信機能を持つサーバユニット内にEnd of Pointでの強力なセキュリティ機能を包含しており、

さらに外部との通信の間口を限定することでハイレベルな外部通信セキュリティを実現している

⑥ CCSのHMIとの通信機能を持つサーバユニット(3段目ユニット)には”個人別操作者認証機能”(”CCS構築”で後述)を利用した

操作端末側での強力なセキュリティ機能を標準的に有している